製造プロセス

- 1多結晶シリコン

- 2単結晶インゴット

- 3スライシング

- 4ラッピング

- 5エッチング

- 6ポリッシング

- 7ウェハ洗浄

- 8ポリッシュドウェハ

- 9酸化膜塗布

- 10ダイシング

01

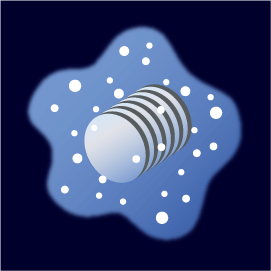

多結晶シリコン

金属不純物の濃度数がppb以下(1ppb=10億分の1)の高純度の多結晶シリコンを原料とします。

02

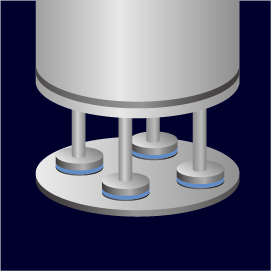

単結晶インゴット

るつぼ内で融かした原料に種結晶を漬け、引き上げるCZ法、原料の一部を融かすFZ法での製造で円柱系の単結晶シリコンを作成します。

03

スライシング

単結晶インゴットを、ワイヤーソーや内周刃等によって薄いスライス状のウェハを切り出します。

04

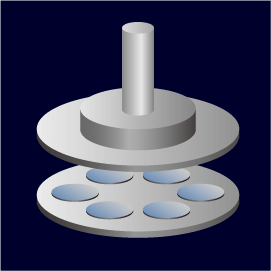

ラッピング

ウェハ両面を平行になるように整え決められた厚さに仕上げるためにアルミナ研磨材で粗研磨(ラッピング)します。

05

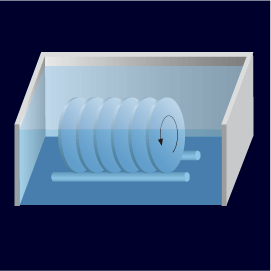

エッチング

酸を混合したエッチング液中でウェハをセットした治具を回転させながらエッチングし、前工程の機械加工によるダメージ層を除去します。

06

ポリッシング

粗研磨(ラッピング)したウェハをより細かな研磨剤で表面の凸凹を除去し鏡面状に仕上げます。

07

ウェハ洗浄

これまでの工程でウェハに付いた汚れを洗浄し表面に残る不要なものを取り除きます。

08

ポリッシュドウェハ

表面を研磨し、高平坦でキズや不純物の無い高品質な鏡面に磨き上げた状態のウェハとなります。

09

酸化膜塗布

ウェハを高温の拡散炉の中で、表面に酸化膜を付け成長させパターン焼き付けのための土台を作ります。

10

ダイシング

半導体のウェハ上に形成された集積回路などを、ダイシングソーで切削して切り出し、チップ化します。